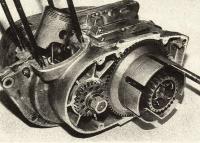

Сложность подготовки минского двигателя заключается в том, что, с одной стороны, обычный дорожный мотор не предназначен для работы в условиях гонок, а с другой — рамки технических требований весьма жестко ограничивают усовершенствования, которые можно вносить. Например, такие, как применение жидкостного охлаждения, золотникового газораспределения и т. д.

Тем не менее форсированные серийные двигатели класса «Союзный» могут развивать свыше 20 л. с. (сравните, мощность дорожного «Минска» — 10,5 л. с.), а обороты — более 11000.

Однако достижение самых высоких параметров теряет свой смысл, если мотор выходит из строя еще до финиша гонки. Именно обеспечение надежности занимает важнейшее место при подготовке спортивного двигателя. Поэтому в первых публикациях на страницах АМС будут представлены чертежи деталей, изготовленных в основном с этой целью. В последующих номерах журнала я расскажу о том, как повысить мощность мотора: о доработке цилиндра, головки, изготовлении выпускной системы и т. д. А в заключение предстоит разговор о его правильной сборке и регулировке.

Разумеется, все то, о чем будет сказано ниже, не претендует на истину в последней инстанции. Это лишь обобщение практического опыта, один из вариантов решений, проверенный в условиях соревнований.

Коленчатый вал

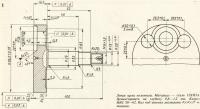

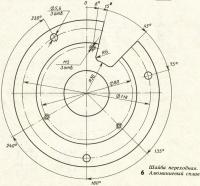

Коленчатый вал спортивного двигателя должен быть очень прочным и жестким, чтобы работать с минимальными деформациями. Недостаточно жесткий вал прогибается в результате нагрузок. Это приводит к потере мощности. Необходимое условие его надежной работы — высокая точность изготовления. На рис. 2 и 3 указаны основные размеры щек коленвала для форсированного минского двигателя. Необходимую прочность гарантирует применяемый материал — легированная сталь 12ХНЗА с последующей цементацией и закалкой либо сталь 40Х (закалка). Первый вариант предпочтительнее, так как обеспечивает большую твердость поверхности.

Полуось, на которой закреплена ведущая шестерня моторной передачи, укорочена. На другой полуоси выполнен конус с отверстием под штифт — посадочное место для ротора системы зажигания «Мотоплат». Для улучшения приемистости карта уменьшен диаметр щек, а следовательно, момент инерции коленвала.

Моторная цепь

Моторная цепь, передающая крутящий момент от коленвала к сцеплению, заменена парой прямозубых шестерен. В результате несколько уменьшаются механические потери, а главное — повышаются надежность и долговечность передачи.

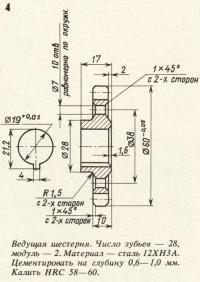

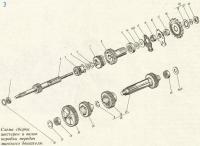

Удаление пускового механизма (кикстартера) позволило приблизить шестерни главной передачи вплотную к стенке картера и, таким образом, существенно снизить консольную нагрузку на первичный вал коробки передач (КПП). Ведущая шестерня (рис. 4) зафиксирована на полуоси коленвала при помощи гайки и шпоночного соединения.

Наружный барабан сцепления

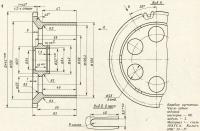

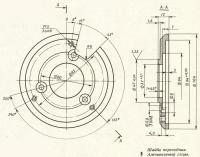

Наружный барабан сцепления (рис. 1) изготовлен заодно с ведомой шестерней главной передачи. На первичном валу КПП он вращается на двух шарикоподшипниках узкой серии ширин, установленных вплотную друг к другу (на дорожном моторе — стальная втулка). От осевого смещения они зафиксированы стопорным кольцом, под которое в ступице барабана выполнена кольцевая канавка. В случае применения более широких подшипников серии 102 следует соответственно изменить линейный размер 16+0,1 на 18+0,1, чтобы они уместились в ступице. Однако подшипники узкой серии позволяют установить большее число дисков сцепления. Конструкция нового барабана предусматривает установку серийных ведомых и ведущих дисков. При использовании ведущих дисков от ковровского мотора К-175 их число увеличивают до 7—8 шт.

Как показала практика, вполне надежно работают и диски из текстолита толщиной 3—4 мм.

Использование сцепления такой конструкции позволяет сохранить левую крышку картера практически без изменений.

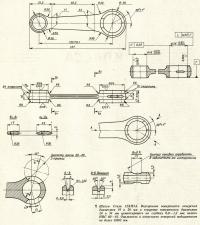

К сожалению, серийный шатун минского двигателя не выдерживает инерционных нагрузок на больших оборотах. На рис, 1 указаны основные размеры шатуна с измененным профилем и увеличенной площадью поперечного сечения стержня, изготовленного специально для форсированного мотора. Диаметры его верхней и нижней головок рассчитаны на применение подшипников двигателя «ЧеЗет-125» (в верхней головке допускается и установка бронзовой втулки). Для повышения усталостной прочности наружную поверхность шатуна рекомендуется отполировать.

Внутренний барабан сцепления (рис. 4) в сравнении с серийным позволяет уместить большее число дисков. Причем во избежание быстрого их износа в процессе изготовления необходимо точно выполнить профиль посадочных шлицев (диски должны без заеданий перемещаться в осевом направлении). Если изготовление нового шлицевого барабана покажется слишком сложным, можно использовать и серийный, для чего потребуется шайба, указанная на рис. 7 Размеры втулок, которые понадобятся при сборке сцепления и коленвала, приведены на рис. 2, 3.

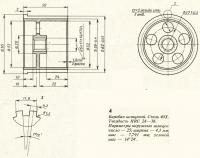

Чтобы обеспечить бесперебойное искрообразование на больших оборотах двигателя, серийную систему зажигания заменяют электронной бесконтактной, обычно испанской фирмы «Мотоплат» или сходной по конструкции, например производства зеленоградского кооператива «Вираж». В первом случае требуется изготовление переходной шайбы крепления по размерам, указанным на рис. 5 или 6 в зависимости от модификации картера.

Теперь о доработке самого картера. Разумеется, он должен быть целым, без трещин и механических повреждений на рабочих поверхностях и привалочных плоскостях.

Проверку картера начинают с контроля соосности отверстий под коренные подшипники. Для этого половинки картера соединяют одну с другой на направляющих втулках. В отверстие левой половины вставляют калибр — стальной шлифованный вал диаметром 46,97+0,01 мм, так называемую скалку. Она без особых усилий должна одновременно проходить через оба гнезда подшипников.

Если скалка не входит в отверстие правой половины картера, необходимо собрать картер без направляющих втулок на этой скалке и проверить параллельность плоскостей разъема «на просвет». В случае необходимости следует притирать их до плотного прилегания по всему периметру разъема. Далее отверстия направляющих втулок в собранном на скалке картере разворачивают более полной разверткой и устанавливают новые втулки.

Горловину картера желательно торцевать на 3 мм. В дальнейшем это позволит установить поршень со смещенным на 3 мм вверх пальцем и повысить степень сжатия в картере. Эта доработка не исключает возможности применения поршня обычных размеров. Необходимо лишь изготовить и установить под цилиндр алюминиевую, медную или текстолитовую прокладку толщиной 2,5 мм и уплотнительную — 0,5 мм.

Для нормальной работы кривошипно-шатунного механизма ось цилиндра должна быть перпендикулярна оси коленвала, иными словами, плоскость разъема цилиндра и картера параллельна оси коренных подшипников. Вот один из способов проверки. Картер в сборе со скалкой горловиной устанавливают на разметочную плиту. При помощи индикаторной стойки или рейсмуса измеряют расстояния между плитой и концами скалки. Если разница превышает 0,03 мм на 100 мм длины скалки, плоскость разъема доводят.

Чтобы при сборке мотора разместить ведомую шестерню главной передачи (она выполнена заодно с наружным барабаном сцепления), на картер и крышку сцепления винтами М5 крепят алюминиевые накладки (см. фото) и затем на поворотном столе фрезеруют картер до диаметра 145 мм. Для установки ведущей шестерни (вспомните, что левая полуось коленвала укорочена) бобышку коренного подшипника торцуют на 9 мм.

В случае применения зажигания «Мотоплат» в правую половину картера устанавливают переходную шайбу. На картере старого образца (с тремя сальниками коленвала) для этого достаточно перерезать резьбу под винты крепления крышки сальников с М4 на М5 и профреэеровать по месту заднюю стенку. При этом шайба (рис. 5) центрируется цилиндрическим выступом диаметром 47 мм, который входит в посадочное отверстие коренного подшипника.

С картером последней модификации сложнее. Для центровки и крепления шайбы (рис. 6) необходимо соосно коленвалу на поворотном столе отфрезеровать приливы под винты крепления серийного зажигания до диаметра 130 мм.

Применение/коленвала с уменьшенным диаметром щек приводит к снижению степени сжатия в картере. Для компенсации (заполнения освободившегося объема) в правую и левую половины кривошипной камеры устанавливают алюминиевые или деревянные кольца-вставки, «охватывающие» щеки снаружи. Каждое из них крепят к боковой стенке камеры тремя винтами М5. Внутренний диаметр колец делают больше диаметра щек на 2,0—2,5 мм. Вырез в верхней части колец должен в точности повторять профиль горловины картера. Перепускные каналы в горловине окончательно дорабатывают таким образом, чтобы размеры и форма перепускных окон картера совпадали с окнами того цилиндра, который в дальнейшем будет установлен на двигатель.

Мы продолжаем рассказ о подготовке к соревнованиям по картингу в классе «Союзный» 125-кубового двигателя дорожного мотоцикла «Минск».

Прежде чем приступить к сборке коленчатого вала, необходимо тщательно проконтролировать имеющиеся детали.

У цапф коленвала не должны быть замяты отверстия центров. Коренные подшипники должны плотно сидеть на полуосях, но надеваться на них усилием руки — такая посадка (практически без натяга) обеспечивает самоцентровку вала в осевом направлении и облегчает сборку-разборку мотора.

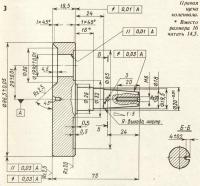

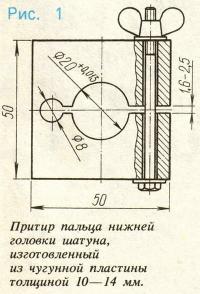

Разница диаметров отверстий под запрессовку пальца в правой и левой щеке не должна превышать 0,02 мм (в противном случае потребуется ступенчатый палец), а их эллипсность и конусность — 0,01 мм. Диаметр пальца подбирается так, чтобы при запрессовке обеспечивался натяг 0,08±0,01 мм. В случае применения самодельного пальца, как правило, требуется его доводка. Обычно ее проводят на токарном станке при помощи притира (рис. 1) и алмазной пасты до зеркального блеска. Эту операцию проделывают на малых оборотах станка — 80—120 об/мин с небольшим прижимным усилием (от проворота притир удерживают руками). Притирают палец равномерно по всей поверхности, периодически проверяя микрометром конусность (не более 0,002 мм).

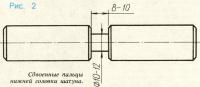

Для удобства самодельные пальцы изготовляют попарно (рис. 2) и притирают каждый из них поочередно, зажимая другой в патроне станка. После доводки перемычку разрезают вулкани-товым кругом. Длину пальца рассчитывают так, чтобы при запрессовке он служил упором для пресса и автоматически обеспечивал осевой зазор в подшипнике 0,2—0,3 мм. Иными словами, она равна толщине правой и левой щеки, двух шайб, шатуна плюс 0,2—0,3 мм.

Комплект иголок подшипника нижней головки шатуна (от двигателя «ЧеЗет-125») подбирают так, чтобы разница их диаметров не превышала 0,002 мм. Толщину иголок измеряют рычажным микрометром. Если сепаратор комплектуют отечественными иголками — предпочтительнее из стали ШХ, а не У8.

Доводки требует обычно и рабочая поверхность нижней головки самодельного шатуна, чтобы устранить эллипсность, конусность и другие возможные отклонения, возникающие при шлифовке, и получить необходимую чистоту поверхности. Размеры простейшего притира в виде стального конуса с надетым на него цилиндрическим разрезным чугунным кольцом приведены на рис. 3.

Ввиду сложности непосредственного измерения радиального зазора в шатунном подшипнике его контролируют косвенно. Палец в сборе с подшипником по торцам зажимают в тисках и определяют свободный ход верхней головки шатуна, покачивая ее в плоскости, перпендикулярной плоскости вращения коленвала. Величина этого хода должна быть в пределах 1,0—1,2 мм. Такой периодический контроль необходим и во время эксплуатации двигателя. Мотор лучше перебрать, не дожидаясь поломки, если свободный ход достигает 1,6—1,7 мм.

Отверстие верхней головки шатуна не требует столь тщательной доводки. Здесь устраивает обычно чистота обработки, полученная на шлифовальном станке, а вместо подшипника от «ЧеЗета» можно использовать насыпные иголки без сепаратора.

Радиальный зазор в том и другом случае — от 0 до 0,05 мм. Подробнее о сборке этого узла будет рассказано в следующих публикациях.

После контроля и необходимой доводки все детали коленвала промывают в керосине или бензине, тщательно протирая чистой тряпкой поверхности, которые притирались с алмазной пастой. Затем моют еще раз с мылом и протирают насухо.

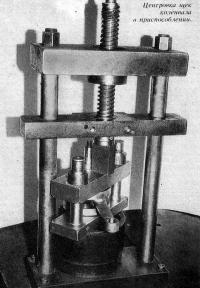

Для запрессовки вала наиболее удобен ручной винтовой пресс с усилием 7—10 т. Можно использовать большие станочные тиски при условии, если тисочный винт расположен на уровне губок (чтобы во избежание перекосов ось винта была как можно ближе к оси шатунного пальца).

Фаски на пальце и отверстиях щек скругляют, а в качестве смазки используют масла, сохраняющие пленку при высоких удельных давлениях: гипоидное трансмиссионное, ТАД и др.

Порядок сборки коленвала таков. В одну из щек запрессовывают палец. На пальце собирают подшипник (сепаратор смазывают «Литолом», чтобы не выпадали иголки) и устанавливают шатун.

Другую щеку перед на-прессовкой на палец центруют (уже в тисках или прессе), прикладывая одновременно к обеим щекам по окружности плоскую пластину. Прессуют сначала примерно наполовину. Затем вал снимают с пресса, вновь проверяют взаиморасположение щек и при необходимости правят. После окончательной сборки контролируют осевой и радиальный зазоры подшипника.

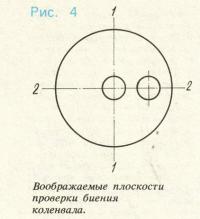

Далее вал устанавливают в невращающиеся (!) центры и проверяют биение щек. Для этого к посадочным местам коренных подшипников левой и правой цапф (как можно ближе к щекам) подводят стрелочные индикаторы. Контроль проводят обычно по двум воображаемым плоскостям (рис. 4): 2—2 — она проходит одновременно через ось кривошипа и пальца, и 1—1, перпендикулярную ей.

Установив вал в той или иной проверочной плоскости, его поворачивают в центрах на 180° и наблюдают за перемещением стрелки индикатора: «+» или «-».

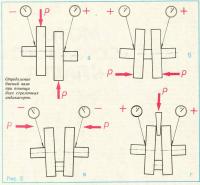

При проверке биения могут возникнуть следующие ситуации и их сочетания (рис. 5): а — необходимо провернуть вокруг пальца одну из щек относительно другой ударами медного молотка (разумеется, вал для правки снимают с центров); б — нужно добиться параллельности щек, сжав их в тисках с нужной стороны. В обоих случаях (а и б) перед рихтовкой между щеками вала со стороны, противоположной пальцу, с небольшим усилием вставляют клин (рис. 6, 7); в — щеки вала сжимают в тисках; г — щеки разводят, вбивая клин.

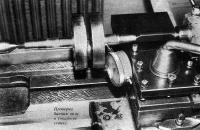

При отсутствии необходимых приспособлений биение вала можно проконтролировать и одним индикатором. Для этого вал устанавливают в центры токарного станка (невращающиеся), а индикатор зажимают в резцедержателе (рис. 8). Выбрав плоскость проверки (1—1 или 2—2), измеряют биение одной из щек. Против точки замера на этой щеке карандашом отмечают показания индикатора: «+» или «-». Затем вал снимают с центров и переставляют, чтобы этим же индикатором проверить другую щеку (разумеется, в той же проверочной плоскости, что и первую).

После рихтовки биение, замеренное при полном обороте коленвала, не должно превышать 0,02 мм. Для малофорсированных двигателей, развивающих до 10000 об/мин, оно может быть больше — 0,03—0,04 мм, а при оборотах свыше 11000 об/мин желательна более высокая точность сборки (биение 0,01—0,015 мм).

Кстати, значительно упрощает сборку вала приспособление (рис. 9), обеспечивающее точную центровку его щек при запрессовке.

Мы продолжаем рассказ о подготовке к соревнованиям по картингу в классе «Союзный» 125-кубового двигателя дорожного мотоцикла «Минск».

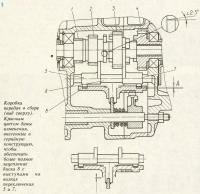

Технические требования разрешают применение на картах класса «Союзный» коробок передач от спортивных модификаций минского мотора — кроссовой и шоссейно-кольцевой. Но большинство спортсменов используют коробку серийного дорожного двигателя, о которой и пойдет речь.

Надежность серийной коробки передач (КПП) может быть обеспечена только при аккуратной эксплуатации (переключениях с полным выжимом сцепления и т. д.) и правильной регулировке.

При этом желательно внести изменения в конструкцию диска 8, дабы приблизить его к вилкам переключения 5 и 7 (рис. 1) и, таким образом, уменьшить зазор А, то есть обеспечить более полное зацепление диска с цилиндрическими выступами на вилках переключения.

Чтобы снять диск с оси, надо срезать ее шляпку. Для этих целей подходит токарный станок, оборудованный патроном с прямыми кулачками диаметром не менее 250 мм (при этом опорная пластина диска умещается между кулачками).

Сняв диск с оси, под него подкладывают шайбу толщиной 0,5—0,7 мм, а под болт крепления М6 — шайбу фигурную, чтобы он свободно вращался (см. рис. 1). После сборки необходимо проверить взаимное положение диска 5 и фиксатора 7 (рис. 2). Острые кромки выступов, по которым работает шарик фиксатора, округляют радиусом 4—5 мм.

Кстати, с диска желательно удалить пластину, включающую сигнальное устройство (см. рис. 1) нейтральной передачи. А шлицевой конец вала 9 (см. рис. 2) заранее доработать под установку имеющегося рычага переключения.

Затем на КПП без валов, шестерен и вилок проверяют работу механизма переключения. Диск 5 (см. рис. 2) должен поворачиваться на необходимый угол, соответствующий включаемой передаче, одной из собачек — 11 или 13. Надо убедиться,что при вращении вала переключения передач 9 (см. рис.2) собачки подводят диск точно к необходимому положению. Иными словами, чтобы на каждой из передач диск занимал окончательное положение именно под действием собачек, а не благодаря давлению на выступы шарикового фиксатора 7. Это условие не распространяется на положение диска, соответствующее нейтральным передачам» При необходимости механизм переключения регулируют доработкой упоров пластины диска 5 (см. рис. 2).

Далее в невращающихся центрах при помощи стрелочного индикатора проверяют биение первичного 3 и промежуточного 27 валов (рис. 3). Оно не должно превышать 0,05 мм.

В случае установки самодельного сцепления следует на отрезном круге укоротить на необходимую величину резьбовой конец первичного вала.

Контролируют также и рабочие плоскости зацепления боковых кулачков. С осью вала они должны составлять угол 3—5° во избежание самопроизвольного выключения передач (см. рис. 1). Если это необходимо, плоскости дорабатывают алмазным надфилем, шлифовальным кругом, а острые кромки скругляют.

Некоторого усовершенствования требует посадка шестерни первой передачи 30 на промежуточном валу 27 (см. рис. 3). На высокооборотном двигателе из-за большой разницы угловых скоростей вращения вала и шестерни, а также недостаточной твердости рабочих поверхностей шестерню 30 может заклинить на валу. Простейший выход из положения — уменьшить диаметр рабочей поверхности вала на 0,05—0,1 мм с помощью абразивного бруска в токарном станке. При этом посадочное место шестерни делают бочкообразным. Более основательное решение проблемы — установка бронзовой втулки или игольчатого подшипника.

Регулировку зацепления боковых кулачков проводят на собранной КПП со снятой крышкой. Начинают с проверки зацепления пары шестерен 29 и 30 (см. рис. 3). При включенной первой передаче между вилкой 1 (см. рис. 2) и шестерней 29 (см. рис. 3) должен существовать зазор. В противном случае (если шестерни прижаты одна к другой усилием вилки) под пластину крепления диска 5, которая притянута к корпусу винтами 4 (см. рис. 2), устанавливают прокладки из фольги до образования зазора.

Чтобы проверить полноту зацепления при включении остальных передач, необходимо измерить боковые зазоры между шестернями 4, 7, 8, 29, 28 (см. рис. 3). Для этого к ним по бокам прилепляют пластилиновые шарики диаметром около 4 мм. Затем закрывают крышку КПП, установив под нее прокладку, которая будет использована в дальнейшем. С этой крышки снимают корпус сальника 16 (см. рис. 3) и осаживают подшипники 9 и 25 так, чтобы осевой люфт валов КПП был в пределах 0,2—0,3 мм. Установив необходимое для сохранения этого зазора количество регулировочных прокладок 11, 12 и 23, 24 (см. рис. 3), закрывают крышку 16.

Затем, вращая валы рукой, последовательно включают все четыре передачи и вновь разбирают КПП. Реальные боковые зазоры между шестернями определяют, измеряя толщину сплющенных пластилиновых шариков.

Если зазор больше 1,0 мм или, наоборот, практически отсутствует, необходима регулировка.

В случае, когда зазор между шестернями 4 и 7 (см. рис. 3) слишком велик, на необходимую глубину следует проторцевать шестерню 4 со стороны упорной шайбы 5. Торцуют шестерню по диаметру чуть большему наружного диаметра упорной шайбы 5, чтобы она могла углубиться в тело шестерни. С другой стороны, между шестерней ведущего вала 3 и шестерней 4 (см. рис. 3) устанавливают стальную каленую (!) шайбу. Ее толщина равна глубине торцевания, а наружный диаметр должен быть меньше диаметра впадин шестерни ведущего вала 3.

Если же зазор между шестернями 4 и 7 отсутствует, шестерню 4 торцуют со стороны шестерни ведущего вала 3. А вместо упорной шайбы 5 (см. рис. 3) изготовляют новую (разумеется, стальную каленую), утолщенную на необходимую величину.

Аналогично регулируют боковой зазор зацепления шестерен 28 и 29.

Зачастую бывает слишком велик зазор между шестерней 7 и валом 8 (см. рис. 3). Для его уменьшения вал 8 торцуют по плоскости упора в шлицы вала 3. Причем если в процессе регулировка КПП понадобилось обрабатывать вал 8, то необходимо еще раз отрегулировать осевой люфт первичного вала.

При сборке пружинных колец 6 обязательно проверяют легкость вращения и осевого перемещения шестерен 4 и 28 (см. рис. 3) на валах. Даже незначительный натяг может привести к самопроизвольной разборке узла.

При снятии-установке пружинных колец 6 требуется особая аккуратность. Обычно эти операции проделывают двумя тонкими отвертками, закрепив вал в тисках. Кольца снимают и надевают с минимальными деформациями, проверяя надежность их фиксации в канавках.

После регулировки КПП следует убедиться в четкости включения передач и легкости вращения шестерен и валов. В случае каких-либо заеданий необходимо обязательно найти причину и устранить.

По выполнении этих работ коробка передач готова к установке в картер при сборке двигателя.

Проделав необходимые подготовительные работы, можно приступать к сборке «низа» — так часто называют двигатель без цилиндра и поршня.

Немаловажную роль при этом играют чистота на рабочем месте, наличие исправного удобного инструмента, тщательно вымытые детали. Все, что может понадобиться: оправки, приспособления, измерительные приборы — должно быть под руками, заранее приготовлено. Перед установкой каждой детали следует вспомнить условия и особенности ее работы, места повышенного износа и концентрации напряжений, внимательно осмотреть и при необходимости еще раз проконтролировать размеры — убедиться, выполнит ли деталь свои функции.

Прежде чем приступить к сборке мотора, надо проверить расположение отверстия в правой цапфе коленвала под штифт, фиксирующий ротор системы зажигания «Мотоплат». Затем подобрать штифт необходимой длины и винт крепления ротора из качественной стали (желательно с внутренним шестигранником под ключ). На левой цапфе проверяют посадку ведущей шестерни моторной передачи и подбирают шпонку.

Начинают сборку мотора с установки стопорного кольца 4 (см. рис. 1) коренных подшипников в левую половину картера. Далее измеряют размер А. Он должен быть таким, чтобы обеспечить боковой зазор между щекой коленвала 6 и стенкой кривошипной камеры 1,1—1,3 мм (для вала, изготовленного по чертежам, выше, размер А составляет 13,2—13,4 мм).

При необходимости либо расширяют канавку кольца (размер А слишком мал), либо устанавливают регулировочную шайбу необходимой толщины между кольцом 4 и наружной обоймой подшипника 5.

Вместо серийных коренных подшипников лучше применить более надежные, серии 36 204 с неразборным пластиковым сепаратором (разумеется, в обеих половинах картера). Эти подшипники радиально-упорные, воспринимающие осевую нагрузку только с одной стороны. Их устанавливают так, чтобы они противодействовали боковому усилию «изнутри» кривошипной камеры. Внешний подшипник левой половины картера 1 можно не заменять. Далее левую половину картера нагревают на электроплите примерно до 100°С и устанавливают в гнезда коренные подшипники и подшипники КПП. Сальник во избежание повреждений вставляют в картер при помощи оправки. Аналогичную операцию проделывают и с правой половиной картера.

Цапфы коленвала смазывают моторным маслом (таким же, на каком будет работать двигатель) и вставляют вал в подшипники левой половины. Чтобы детали узла надежно заняли свое место, на полуось временно без шпонки устанавливают ведущую шестерню и затягивают гайку ее крепления.

Щупом измеряют реальный зазор между стенкой кривошипной камеры и щекой через отверстие горловины картера и проверяют легкость вращения вала. Затем откручивают гайку, снимают шестерню и предварительно собирают картер: устанавливают направляющие втулки, прокладку, левую половину картера накрывают правой и затягивают винты крепления. Эти работы удобно проводить на деревянном бруске с отверстием под полуось коленвала и вал КПП или хотя бы на покрышке от карта.

Осевой люфт коленвала в собранном картере должен быть 0,2—0,3 мм. При необходимости его регулируют, перемещая в гнезде коренной подшипник правой половины картера. В осевом направлении этот подшипник, в зависимости от конструкции двигателя, фиксируется либо стопорным кольцом, либо упором наружной обоймы через сальник в переходную шайбу крепления статора системы зажигания.

В первом случае регулировку проводят аналогично регулировке положения коренных подшипников левой половины картера (об этом рассказано выше). Во втором — при помощи регулировочных шайб, устанавливаемых между сальником и горцем переходной шайбы системы зажигания.

Если на конкретном моторе система зажигания «Мотоплат» будет применена впервые, необходимо временно установить статор и ротор и проверить их взаимное расположение. Магнит ротора должен полностью перекрывать «охватывающие» его наборные магнитные пластины статора. Отсутствие касаний ротора и статора контролируют, вставляя между ними полоску картона толщиной около 0,2 мм.

Острые кромки по краям окна, выполненного в переходной шайбе, скругляют, чтобы не повредить проходящие через него провода при регулировке зажигания.

Проверив легкость вращения коленвала, картер снова «располовинивают» перед окончательной сборкой. Рабочие кромки сальников и подшипники смазывают моторным маслом, чтобы избежать сухого трения в первый момент после запуска двигателя. Маслом пропитывают также прокладку половин картера, а на одну из его привалочных плоскостей наносят тонкий слой герметика. Затем картер собирают, стягивают винтами (для их крепкой затяжки удобна отвертка штатного инструмента дорожного мотоцикла «Ява») и вновь проверяют легкость вращения и осевой люфт коленвала.

Далее собирают, регулируют и устанавливают на двигатель коробку переключения передач, не забыв о предварительной смазке ее деталей, в особенности рабочих поверхностей шестерен, вращающихся на валах. Резьбу всех крепежных винтов смазывают герметиком. Осевой люфт вала переключения регулируют штатным упорным винтом.

Укрепив на левой цапфе коленвала ведущую шестерню моторной передачи, приступают к сборке сцепления. Используя переходные шайбы, устанавливают внутренний и наружный барабаны. Причем желательно изготовить новую, более высокую (7—10 мм) центральную гайку крепления барабана. Под нее подкладывают пружинную шайбу (если нет специальной шайбы под гайку с левой резьбой, можно использовать и обычную, перегнув ее). Гайку затягивают на герметике. После этого проверяют наличие необходимого зазора и легкость вращения пары моторных шестерен.

Взамен серийных сборных ведомых дисков лучше изготовить текстолитовые (см. фото 1) толщиной 3—4 мм (их умещается больше). После изготовления рабочие плоскости дисков зашкуривают при помощи оправки, а перед установкой смазывают маслом.

Высота пакета, собранного из ведущих и ведомых дисков, ограничивается следующим условием: при полном выжиме сцепления наружный нажимной диск не должен сойти со шлицев барабана. Для надежности перед установкой нажимного диска его зубья, работающие по шлицам, через один отгибают под углом примерно 30°. Окончательно высоту пакета подбирают за счет установки дисков разной толщины. Иногда устанавливают подряд два ведущих или ведомых диска.

В случае использования серийного внутреннего барабан а сцепления желательно изготовить специальную шайбу. Она позволит установить еще одну пару дисков.

Перед сборкой сцепления необходимо проверить отсутствие торцевого биения рабочей плоскости выжимного грибка (она должна быть перпендикулярна оси его стержня).

Упорная плоскость нажимного диска, на которую давит грибок при «выжиме» сцепления, должна быть параллельна его фрикционной поверхности.

При соблюдении этих условий, а также одинаковом предварительном натяжении пружин нажимной диск будет перемещаться параллельно своему начальному положению, равномерно освобождая фрикционные диски. В этом следует убедиться, «выжав» несколько раз собранное сцепление. После чего левую крышку картера устанавливают на герметике и надежно затягивают винты.

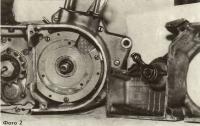

В правой крышке картера штампованные лапки крепления выжимного винта заменяют более прочной конструкцией. Например, приваривают вилку привода тормозных колодок мотоцикла «Минск» (см. фото 2).

В случае применения системы зажигания «Мотоплат» необходимо доработать по месту перегородку крышки картера.

Перед установкой выжимного штока и шарика в отверстие первичного вала следует залить немного моторного масла.

При регулировке свободного хода сцепления винтом сначала выбирают зазор полностью, а затем отпускают его на 1/6—1/4 оборота и затягивают контргайку. После непродолжительной работы мотора с новым сцеплением регулировку повторяют. Окно, выполненное в крышке картера для регулировки, необходимо закрыть.

Источник: Журнал «АМС», №5, 1992